- Metal 3D Printer

- ADDiTEC

Minimization

- FUSiON S Cabin

- FUSiON S Metal 3D Printer

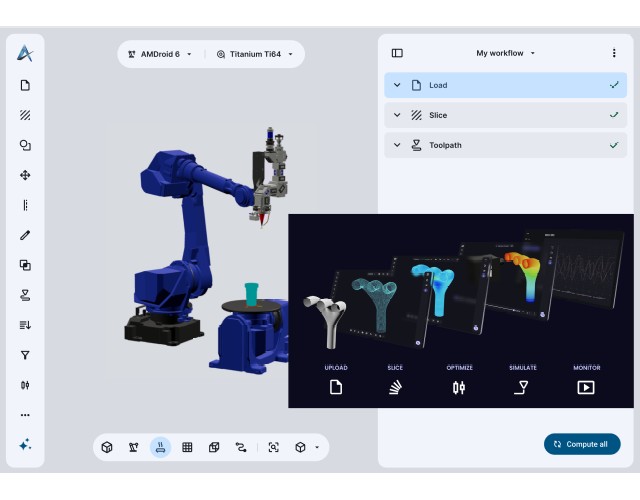

- AMDROiD

- AMDROiD X

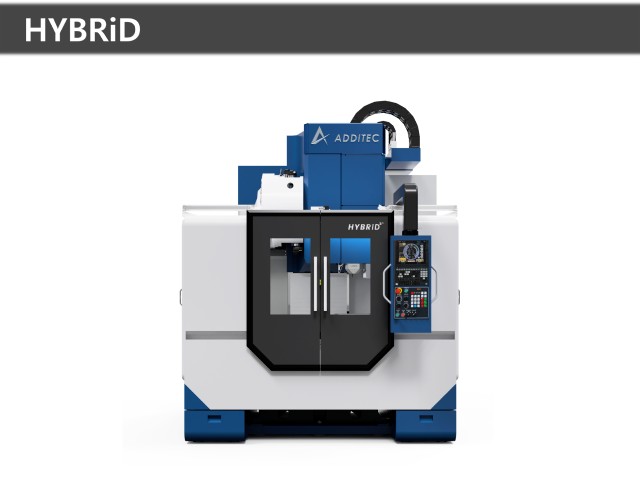

- HYBRiD 2

- HYBRiD 3

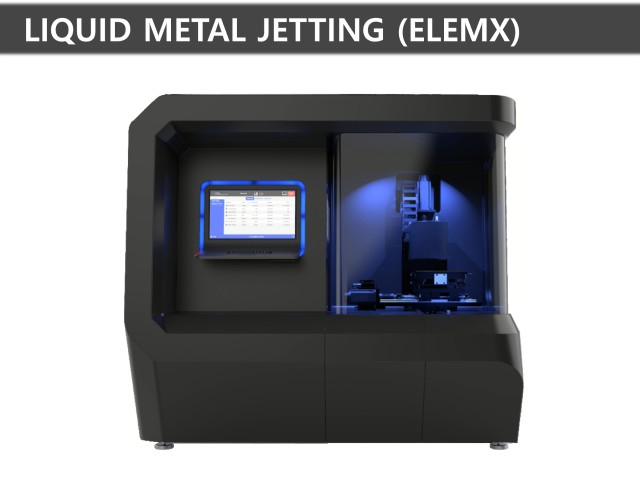

- LIQUID METAL JETTING (ELEMX)

추가 영상 링크 : 유튜브 쇼츠 영상1, 유튜브 쇼츠 영상2

Laser Directed Energy Deposition (LDED) Technology

Direct Energy Deposition (DED)은 공급 재료를 녹이는 열원을 사용하여 대형 금속 부품을 적층 제조하는 방식으로, Powder Bed Fusion (PBF)과 같은 다른 AM 기술보다 훨씬 더 빠른 증착 속도를 제공합니다.

DED 기술에서는 공급 재료(와이어 또는 분말 형태)가 좁은 노즐을 통해 전달되며, 열원에 의해 녹습니다.

ADDiTEC에서는 Wire-Laser Metal Deposition, 즉 Laser Direct Energy Deposition(LDED) 방식을 사용합니다.

이 혁신적인 공정은 레이저로 가열된 용접 비드가 쌓이며 용융 풀을 형성하는 방식으로 작동합니다.

LDED는 층을 쌓아가며 재료를 추가하는 방법을 채택하여 재료 낭비를 최소화함으로써 기존 제조 방식과 차별화됩니다.

Advantages of the Laser Directed Energy Deposition Technology

ㆍ 시간당 최대 4kg의 높은 생산 속도

ㆍ 와이어 원료는 가장 안전하고, 깨끗하며, 작업이 용이함

ㆍ 고해상도의 대형 제작 용량

ㆍ 소재 낭비 없이 효율적인 제조

ㆍ 빠른 생산 속도 실현

ㆍ 99.99%의 부품 밀도 - 주조 제품을 능가하고 단조 제품과 견줄 만큼의 기계적 성질, 심지어 원 소재보다도 더 우수한 밀도

ㆍ 저렴한 와이어 원료 사용

ㆍ 설계 및 제조 유연성 향상

ㆍ 수 시간 내에 합리적인 비용으로 부품 제작 가능

ㆍ 다양한 소재 선택 가능

ㆍ 다른 기술에 비해 낮은 장비 비용

Comparing LDED with other Technologies

ADDiTEC의 LDED 기술은 기존 제조 공정과 비교했을 때, 최종 부품을 거의 완성된 형상(Near-Net-Shape)으로 제작할 수 있는 장점을 가지고 있습니다.

이 기술은 특히 정밀하고 작은 형상을 제작할 때 1.5mm 수준의 매우 높은 해상도, ±0.25mm의 높은 허용 오차, 1mm 정도의 상대적으로 높은 표면 거칠기를 구현할 수 있으며, 후속 가공 공정이 필요합니다.

Near-Net-Shape 제조를 통해 비교적 빠른 납기가 가능해집니다.

ADDiTEC의 LDED 기술은 단조나 주조와 같은 전통적인 제조 공정보다 생산 비용 측면에서 강력한 장점이 있습니다.

이는 재료 낭비를 줄이고, 긴 리드 타임이 요구되는 고비용 금형 없이 부품을 제조할 수 있기 때문입니다.

예를 들어, 단조는 NNS 부품을 생산할 때 전체 단조 재료의 50~80%를 제거해야 합니다.

또한, 와이어 아크 적층 제조(WAAM) 등 다른 적층 제조 기술과 비교했을 때, ADDiTEC의 LDED 공정은 더 높은 해상도를 제공하므로 더 정교하고 섬세한 형상의 부품을 더 짧은 시간 내에 생산할 수 있습니다.

LDED 공정에서는 WAAM에 비해 일반적으로 필요한 여유 두께(Over-Thickness)가 적기 때문에 후가공 공정이 간소화될 수 있습니다.

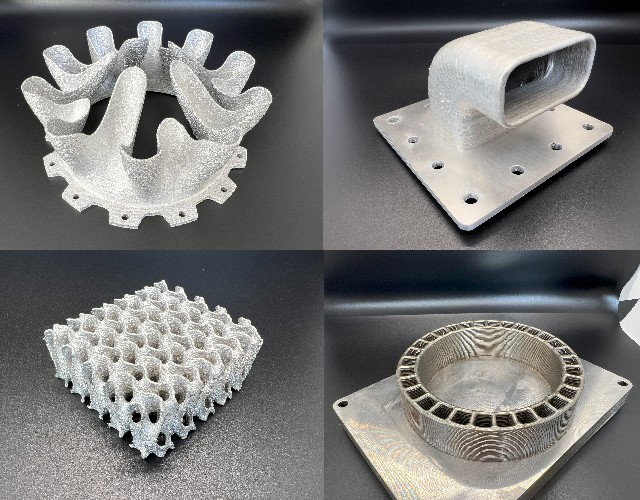

Redefining the Future of Metal Manufacturing Parts

ADDiTEC의 레이저 직접 에너지 증착(LDED) 기술은 금속 적층 제조의 새로운 기준을 제시하며, 탁월한 효율성과 정밀도를 제공합니다.

시간당 최대 4kg의 빠른 생산 속도, 대형 제작 용량, 그리고 99.99%의 부품 밀도를 자랑하는 LDED는 비용 효율적이고 고품질의 부품을 제공하는 데 뛰어납니다.

저비용 와이어 원료 사용, 다양한 소재 활용 가능성, 빠른 생산 속도를 바탕으로 ADDiTEC의 LDED는 복잡한 세부 구조를 갖춘 네트셰이프(Near-Net-Shape) 제조를 실현합니다.

이 기술은 소재 낭비를 줄이고 복잡한 공구를 없애며 생산 일정을 단축시킵니다.

정밀성, 속도, 비용 효율성이 중요한 제조 환경에서, ADDiTEC의 LDED는 혁신을 이끄는 촉매 역할을 합니다.

ADDiTEC과 함께 제조의 미래를 받아들이고, 생산 역량을 한층 끌어올려 보세요.

Liquid Metal Jetting (LMJ) Technology

Liquid Metal Jetting (LMJ) 또는 액체 금속 3D 프린팅은 용융 금속 방울을 사용하여 층별로 3D 개체를 제작하는 혁신적인 적층 제조 기술입니다.

기존의 금속 적층 제조 방식(Powder-Based Techniques, Directed Energy Deposition 등)과 달리, LMJ는 액체 금속의 고유한 특성을 활용하여 고해상도, 정밀 금속 부품을 구현합니다.

또한, ADDiTEC에서는 독자적 공정을 통해 전통적인 3D 후처리 및 추가 장비의 필요성을 제거하여 더 빠른 제작 시간을 제공합니다.

이 기술에는 내부 개발 소프트웨어 및 모니터링 시스템이 포함되어 있어 인쇄 품질과 반복성을 최적화합니다.

The process typically involves the following steps

1. 금속 원료: LMJ(Laser Metal Jetting)에서는 금속 합금이 원료로 사용되며, 이를 녹는점까지 가열하여 액체 상태로 만듭니다.

2. 증착: 용융된 금속은 특수한 프린트 헤드 또는 노즐을 사용하여 정밀하게 제어된 경로에 따라 패턴으로 증착됩니다.

3. 고화: 용융된 금속이 증착된 후에는 빠르게 냉각되어 고체 상태로 굳어지며, 이러한 고화 과정을 반복하면서 층층이 적층되어 전체 객체가 형성됩니다.

4. 층간 결합: 고화된 금속 층들이 순차적으로 결합되며 프린팅이 진행됩니다. 각 층 간의 강한 결합은 최종 제품의 구조적 안정성을 확보하는 데 매우 중요합니다.

5. 후처리: 프린팅이 완료된 후에는 필요한 기계 가공이나 표면 마감 등의 후처리 과정을 통해 원하는 기계적 특성과 표면 품질을 갖춘 최종 제품이 완성됩니다.

Technology Advantages

– 현재 알루미늄 4008 및 6061과 같은 표준 상용 소재를 사용함

– 분말 제거, 탈바인딩, 소결이 필요 없어 짧은 사이클 타임 구현 가능

– 입력 재료보다 같거나 더 나은 재료 물성 확보

– 열과 아르곤 가스에 대한 기본적인 안전 조치만으로도 운용 가능

APPLICATIONS

시제품 제작에서 예비 부품 및 수리까지, Liquid Metal Jetting 기술은 제품 수명 주기의 모든 단계에 영향을 줄 수 있습니다.

4008 알루미늄(A356)은 기존 제조 방식을 대체할 수 있는 경제적이며 현실적인 대안으로, 다음과 같은 다양한 산업 분야의 과제를 해결할 수 있습니다

ㆍ 국방 및 군사

ㆍ 학술 및 연구

ㆍ 산업 제조

ㆍ 자동차 산업

ㆍ 항공우주 분야